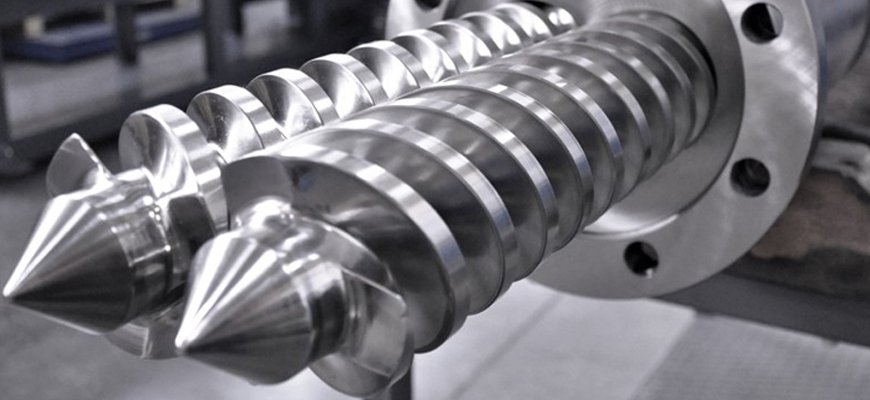

Ekstrüzyon ve ekstrüzyon prosesinin kalbi kovan vida

Boru, profil, hortum, fitil, kablo kılıfı, levha, film gibi kesitleri sabit olan, hassas ölçülerde ve istenilen uzunluklarda kesintisiz plastik ürünler elde edilmesi için ekstrüzyon prosesi kullanılır.

Plastik malzemelerin ekstrüzyon prosesi ile istenilen kapasite ve kalitede işlenmesini sağlayan ve sonraki proseslere hazırlayan makinelere “Ekstruder” denmektedir.

Motor, redüktör, kovan – vida, hammadde besleme sistemleri, ekstrüzyon kalıbı, kontrol paneli , endüstriyel ısıtma ve soğutma ünitelerinden oluşan Ekstruderler, prosesin tipine, plastik hammaddenin çeşidine, kalitesi ve durumuna , nihai ürünün tipi ve şekline, istenen kapasiteye ve hatta makinenin çalıştığı mekana göre değişmekle birlikte, özel olarak yapılan hesaplama teknikleri ile seçilmektedir.

Plastik malzemeler, besleme hunisi ile kovan – vida içerisine manuel veya otomatik sistemler ile aktarılır. Kovan içerisinde bulunan ve motor-redüktür sisteminden tahrik alan, taşıma ve sıkıştırma özelliği olan sonsuz bir vidanın kanalları arasında ilerleyen plastik malzeme, kovanın etrafına monte edilmiş rezistanslar ile ısıtılması ve plastiğin kovan civarında sıkışarak kendi yarattığı sürtünme ile ergimeye başlar. Her farklı plastik hammadde için geometrik yapısı farklı olan vidanın farklı bölümlerden geçen plastik malzeme, kovan çıkışına ulaşarak kalıptan istenen ürün formunda çıkış yapar.

Proses başlangıç ve bitişine kadar geçen sürede kontrol ünitesi sayesinde ısı, basınç, kapasite, hız, gibi unsurlar ile ayarlama yapılarak nihai ürünün kalitesi en üst seviyede tutulur. Ekstrüzyon prosesi sonrası nihai ürünün, soğutulması kalibre edilmesi doğrultulması , kesilmesi veya sarılmasını sağlayan yardımcı proses ekipmanları ile sistemin tümü “proses hattı” olarak tanımlanır.

Ekstrüzyon uygulamalarında kovan-vida sistemlerinin önemi

Tüm plastik üretim makinelerinde en önemli , tabiri caiz ise prosesin kalbi, Kovan Vida bölümüdür. Kullanılan plastik hammadde ve içerisinde bulunan katkılar göz önünde bulundurularak kovan vida yapımında kullanılan metal malzemenin cinsi , hatve üzerilerine uygulanan ( ionitrasyon yada bimetalik ) sertleştirme şekli ve derinlikleri, dizayn geometrisi, boyunun çapına oranı (L/D) doğru hesaplanarak üretilmelidir. Aksi takdirde şu sorunların yaşanması muhtemeldir:

- Yeterli erime sağlanmaz.

- Uygun eriyik kalitesine ulaşılamaz.

- Eriyikte homojenlik sağlanmaz.

- Üründe yeterli mekanik dayanım elde edilemez.

- Düşük kapasite ve düşük enerji verimliliği ile üretim yapılır.

- Kovan – vida sistemlerinde hızlı aşınma ve yıpranmaya sebep olur.

- Kalıp ve ona bağlı tüm bileşenlerde bir çok hasara sebep olabilir.

Günümüzde gelişen teknolojinin de getirdiği avantajlar ile plastik işleme proseslerinin ihtiyaçlarını karşılayacak bir çok Ar-Ge çalışmaları yapılmaktadır. Bu çalışmalar sonucunda kovan-vida sistemlerinde yüksek ergitme kabiliyeti , yüksek kapasite ve performans, üstün aşınma direnci ve düşük üretim maliyeti avantajı sağlanmış, basit yapılı ürünlerden en kompleks ve karmaşık karakterdeki ürünlere kadar olan tüm ihtiyaçlara cevap verilebilir duruma gelmiştir.

Kovan-Vida L/D oranı:

Dünyada plastik teknolojileri adı altında yapılan tüm çalışmaların , ortak dilde konuşulması ve belirli standartlarda uygulanabilmesi için EUROMAP normları oluşturulmuştur. Bu standartlar dahilinde, ekstrüzyon kovan-vida sistemleri de plastik işleme yeteneğini sınıflandırma ve boyutlandırma açısından çap (D) ve boy (L) ölçülerinin belirli bir oranına bağlı olarak imal edilmektedir. L/D olarak tanımlanan bu oran, vida efektif boyunun, çapına oranı olup vidanın ilgili plastiği eritme ve işleme boyunu göstermektedir. Basit yapılı bir ekstrüzyon kovanı ve vidası ele alındığında, vidanın sürücü boyu haricinde kalan diğer kısmı hatve boyu L (genel) olarak adlandırılır. Ancak , L/D oranındaki L boyu , kovanın penceresinden itibaren başlayan yani plastik hammaddenin erimeye başladığı L (efektif) boyudur. Her proses için standart oluşturulmuş olan bu oranlar , gelişen plastik teknolojisi ile farklılıklar da göstermektedir.

Kovan - Vida kısımları:

- Besleme Bölgesi (Katı taşıma “Feeding Zone”)

Besleme bölgesi vidanın huniden malzeme aldığı kısımdır. Bu bölgenin görevi huni den aldığı granül veya toz hammaddeyi vida kanalına aktarmaktadır. Genellikle bölgede hatve derinliği sabittir. Bu hatveler sayesinde plastik malzeme belirli bir basınç artışı sağlanarak besleme hunisinden alınarak ileriye doğru itilir . Bu bölgede hammaddenin ilerlemesi , vida üzerinde kaynaması ve kovana sürtünerek tutunmasına bağlıdır.

- Eritme Bölgesi (“Melting or transition zone“)

Bu bölgenin görevi , beslenen plastiği eritmektir. Bu bölge boyunca granüller halindeki hammadde eriyerek bir eriyik havuzu halini alır. Klasik vidalarda hammadde , bölge boyunca kovana doğru bastırılarak eritme sağlanır. Böylece plastik sıkıştırılıp basıncı arttırılarak pompalama bölgesine gönderilir. Besleme bölgesindeki hacimsel büyüklüğün pompalama bölgesindeki hacimsel büyüklüğe oranı vidalarda “kompresyon oranı” olarak adlandırılır.

- Pompalama Bölgesi ( “Pumping zone “ )

Vidanın en önemli bölgesidir. Eritilen plastiğin kalıptan çıkması için gereken basıncı oluşturur. Normal 3 bölgeli vidalarda basınç çıkışta maksimuma erişir fakat kalıp karşı basınca göre hassas olup kapasite düşebilir. Modern cebri beslemeli bir vidada basınç, cebri besleme yivlerinin önünde maksimuma erişir.

En iyi ekstrüzyon şartları; maksimum seviyede homojenize edilmiş ve eritilmiş hammaddenin, en stabil basınçla kalıba gönderilmesi ile elde edilir. Basınç, hammadde besleme işleminde, kalıp çıkışına kadar sürekli artan bir faktör olmaktadır. Vidada sıcaklık kalıba yaklaştıkça artar Kalıba ulaştığında sıcaklık ve akışkanlık değerleri en üst seviyededir.

Ekstrüzyon Vidası Tipleri ve Çalışma Prensipleri

Vida hareketi ile hem ilerleyen, hem de basıncı ve dolayısı ile sıcaklığı artan hammaddenin katı fazdan eriyik fazına geçişinde geometrik dizayn etkilidir. Farklı dizayna sahip vidalarda, vida geometrisi boyunca katı ve eriyik fazlarının dağılımı farklı olmaktadır. Genel olarak ekstrüzyon vidaları geometrileri bakımından dört gruba ayrılır.

- Düz Hatveli Tek Vidalar

- Barrier Hatveli Tek Vidalar

- Paralel Çift Vidalar

- Konik Çift Vidalar

Barrier Vida Teknolojisi

Gelişen polimer teknolojisinde paralel olarak ; zor eriyen , zor şekillenen fakat mekanik ve ısıl özellikleri yüksek polimerlerin kullanımının artması ile polimer işleme teknolojisi de gelişmiştir. Düz vida tasarımı ile işlenemeyen polimerlerin işlenebilmesi için yeni dizaynlar denenmiştir. 1959 yılında İsviçre’de Maillefer tarafından patenti alınan yeni bariyerli vida tasarımı ile katı ve eriyik fazları iki ayrı kanala ayrılmış ve tam erimemiş plastiğin dışarı çıkması engellenmiştir. Böylece düz vidaya göre daha yüksek eriyik kalitesi, daha kısa ve daha kompakt bir yapı ile sağlanmıştır.

Bariyerli vidalar ortak mantık temelinde fakat farklı geometrilerde üretilmektedir. Geometrik bakımdan bariyerli vidalar ikiye ayrılır;

1. BARR VİDALAR

Barr vida, düz vidadan farklı olarak ana hatvenin yanında bir yardımcı hatveye sahiptir. Bu yardımcı hatve sabit genişlikte fakat gittikçe derinleşerek ilerler. Eriyen plastik derinleşen kanala transfer olurken katı plastiğin bulunduğu kanalın derinliği gittikçe azalarak plastiğe bir kompresyon uygular. Böylece eriyen plastik bozunmadan taşınırken erimeyen plastiğe sığlaşan kanalın uyguladığı kompresyonla hızlı ve kaliteli bir eriyik elde edilir.

Barr vidada eriyik bölgesi sığ olarak başlar. Vida boyunca kalıba yaklaştıkça katı faz bölgesi adeta bir pistonun sıkıştırdığı gibi sıkışıp daralırken, eriyik bölgesi derinleşir. Katı faz tamamen eriyik haline geldiğinde barrier hatve ana hatve üzerine kapanır.

2. MAİLLERFER VİDALAR

Maillefer vida tasarımlarında yardımcı hatve ile ana hatve arasındaki derinlik değişmez. Fakat barr vidasının aksine yardımcı hatve genişliği sabit kalmaz, sıfırdan başlayıp gittikçe artarak sonunda ana hatve üzerine kapanır. Yani plastiğin taşınma yönünde yardımcı hatve ile ana hatve arasında olan katı faz, vida ilerledikçe azalır ve eriyik faz büyür. Yardımcı hatve ana hatvenin üzerine kapandığında artık katı plastik kalmamıştır.

Barrier Vidalarının Avantajları

- Sabit yüksek debi

- Minimal basınç ve eriyik ısısı değişimi

- Daha iyi eriyik kalitesi, düşük eriyik ısısı

- Daha iyi dispersif karıştırma

- Klasik vidalara oranla çok daha yüksek turlarda kaliteli eriyik sağlandığında daha yüksek kapasitelere ulaşma imkanı

- Rejenere edilmiş veya hurda malzemelerin çok daha iyi işlenmesi

Ekstrüzyon Vidalarında Prosese Etki Eden İlave Karıştırıcılar

Vidalarda daha iyi ve homojenize bir karışım için, masterbach yada diğer katkı maddelerinin eriyik içerisinde en iyi dağılımı için karıştırıcı bölümler eklenir. Karıştırıcı bölümler ikiye ayrılır:

1. Dispersif karıştırıcılar

Karışımdaki farklı boyutların ve fazların aynı boyutta olmasını sağlayan karıştırmadır. Eriyik ve içerisindeki katkı maddelerinin çok sığ bir kesitten zorlanarak enine ve boyuna düzlemsel çekiştirilmesi ile homojen eriyik elde edilir.

2. Distribütif karıştırıcılar

Karışım içerisindeki safsızlıkların ( katkı maddeleri vs. ) eşit boyda parçalanmasını ve her noktada eşit oranda karışım sağlayarak kusursuz bir homojen yapı oluşturmasını sağlar. Bu, karışım için mikser ile çırpma ve rendeleme işlemi gibi tanımlanabilir.

Paralel veya Konik Çift Vidalar ve Özellikleri

İçeriğinde farklı katkı maddeleri bulunduran blend halindeki malzemeler ve özellikle işlenmesi zor olan toz PVC malzemelerde, yüksek eriyik kalitesi ve yüksek kapasitenin sağlanabilmesi için çift vidalar kullanılmaktadır. Özel CNC vida açma tezgahlarında işlenen çift vidalarda , vida hatveleri birbirlerine çok hassas ve uyumlu bir şekilde konumlandırılmaktadır. Hatve boşlukları, hatve yanak açıları ve kanal derinlikleri her yerde eşittir. Bu durum, eriyiğin üniform ve dalgalanmadan yüksek verimli akışını sağlar.

Çift vidalar bulundukları kovan içerisinde merkez araları çok hassas olarak çalışmaktadırlar. Bu hassasiyet vidaların birbirleri ile 0.5 mm mesafede bile birbirlerine dokunmadan çalışmalarına olanak sağlar.

Segmentli Vidalar ve Özellikleri

Özel olarak imal edilen segmentli vidalar daha çok çift vidalarda kullanılır fakat tek vidalar için de uygulanabilir bir tasarımdır. Segmentli vidaların en önemli getirisi ; aşınma , kırılma vs. durumlarda tüm vidanın değil , sadece aşınan bölgenin değişimine olanak sağlayarak tamir ve yenileme masraflarından önemli bir düşüş sağlamasıdır. Ayrıca değiştirilebilir karıştırma bölgeleri ile çok çeşitli malzemelerin üretiminde tek bir vida kullanılmasına olanak vermektedir.

Ekstrüzyon Kovanı Tipleri ve Çalışma Prensipleri

Ekstrüzyonda kullanılan kovanlar enjeksiyon kovanlarından farklıdır. Enjeksiyon kovanlarında proses sırasında oluşan yüksek basınca karşı dayanıklılık ve kararlılık aranırken, ekstrüzyonda ise farklı malzemelerin beslenmesi ve aşındırıcılığına karşı bir takım önemler ön plana çıkmaktadır. Beslenen hammaddenin özelliklerine uygun bir besleme bölgesine sahip olmayan kovan iyi bir besleme yapamayacağı için asla sağlıklı şekilde çalışmaz, kaliteli ürün veremez. Ekstruder kovanları proses ihtiyaçlarına göre farklı besleme dizaynlarına sahiptir. Bu dizaynlar şöyle sıralanabilir:

1. KANALSIZ BESLEME

Standart olarak beslenmesinde herhangi bir problem ile karşılaşılmayan plastikler için yivsiz beslemeler kullanılır. Eğer zor beslenen ya da yüksek kapasite beklenen bir sistem değil ise kanalsız besleme maliyet açısından avantajlıdır. Kanalsız beslemede soğutma , klasik veya spiral sistem ile sağlanabilmektedir.

2. KANALLI BESLEME

Özellikle zor beslenen cinsten , yüksek moleküler ağırlıklı ve lineer poliolefinler veya kırma, hurda halindeki mamullerin beslene bilmesi için kovanın hammadde giriş bölgesinde farklı derinliklerde konik kanallara sahip, cebri besleme yapmaya olanak sağlayan ve iç yüzeye yakın spiral soğutma kanallarının olduğu yivli cebri besleme sistemli kovanlar kullanmak gerekir.

2.1. SIĞ KANALLI BESLEME (SOFT GROOVE) Sığ kanallı beslemede spriral kanallı soğutma sistemi kullanımı şartı yoktur. Çünkü beslemede sıcaklık artışı çok yüksek değildir. Beslemede klasik soğutma kanalları kullanılmaktadır.

2.2. DERİN KANALLI BESLEME (HARD GROOVE)

Hard Groove besleme, yüksek kapasite elde edebilmek ve yüksek molekül ağırlıklı hammaddelerin düzgün beslenebilmesi için kullanılan bir besleme tipidir. Derin yivlere sahip besleme bölgesi nedeniyle bu bölgede sürtünme ve kanal hacimleri maksimum derece artar. Artan kapasite ve sürtünme sebebi ile Hard Groove beslemede sıcaklık 350 °C’lere kadar çıkabilir. Bu durumda klasik soğutma sistemi besleme bölgesindeki ısıyı uzaklaştırmaya yetmez. Bu sebeple besleme bölgesinde spiral kanallı soğutma sistemi kullanmak zorunludur.

Spiral kanallı soğutma sistemi kullanılmadığı taktirde hammadde, besleme kanallarında eriyerek sistemi tıkar.

Besleme bölgesindeki sıcaklık etkin bir soğutma ile uzaklaştırılarak bunun önüne geçilmesi gerekir. Bu ise spiral kanallı soğutma ile sağlanır.

| SIĞ KANALLI BESLEME | DERİN KANALLI BESLEME |

| Yüksek kapasite değil "stabilite" için kullanılır. | Yüksek kapasite amaçlı kullanılır. |

| Video geometrisi değiştirmez. | Video geometrisini değiştirir. |

| Motor gücüne etki etmez. | Yüksek motor gücü ister. |

| Hassas plastikler için uygundur. | Yüksek molekül ağırlıklı zor beslenen plastikler için uygundur. |

| Besleme bölgesinde sıcaklık aşırı derecede yükselmez. | Besleme bölgesinde sıcaklık çok yüksektir. |

| Kapasiteye yada kalıp karşı direncine karşı biraz avantaj sağlar. | Kanal sayısı çok ve kanallar derindir. |

| Özel soğutma sistemi istemez. | Kapasitenin kalıp karşı direncinden etkilenmesinin önüne geçer. |

| Özel soğutma sistemi olmadan kullanılmaz. |

Kovan ve Vidalarda Oluşan Aşınma Durumları

Aşınma, katı yüzeylerden malzeme azalması, malzeme kaybı ya da bu yüzeylerin kullanılmaz hale gelmesidir. İki yüzey yük altında kayma ve yuvarlanmaya maruz kaldığında sürtünme ve aşınma olaylarının meydana gelmesi kaçınılmazdır.

Makine elemanlarında en sık karşılaşılan aşınma türleri, abrazyon, erozyon, adhezyon ve yüzey yorulması aşınmasıdır. Plastik teknolojilerinde kovan ve vida ile ilgili olarak en çok karşılaşılan aşınma türleri ise adhezyon ve abrazyondur.

Kovan-vida sistemlerinde kovan ile vida arasındaki temas ve sürtünmeden dolayı adhezyon meydana gelirken, kovan ve vida içerisindeki hammaddenin yüzeylerle temasından dolayı ise abrazyonla aşınma meydana gelir. Ayrıca bu fiziksel aşınmaların yan sıra, kimyasal olarak korozif etkiler sebebi ile korozyon meydana gelir. Aşınmaları engellemek için kovan-vida sistemlerinde aşınma mekanizmalarını kendi içerisinde gözden geçirmeliyiz;

Adhesif aşınma

Yüzeyler ne kadar iyi işlenmiş ve parlatılmış olursa olsun, mikroskop altında incelendiğinde küçük çukurlar ve tepeciklerden meydana gelmiş bir yapı görünür. Düzgün varsaydığımız bu yüzeylerdeki mikro bozukluklar aşınmanın meydana gelişinin sebebidir. Birbirine temas eden iki yüzey arasında sürtünme ile oluşan ısı , aslında iki yüzey arasında bir mikro kaynak oluşmasına sebep olur. Bu mikro kaynak sebebiyle yüzeylerde oluşan kopmalar ve çukurlaşmalar iki yüzeyin birbirine teması devam ettiği sürece meydana gelir. Netice olarak; adhesif aşınma, her iki metalin birbirinin yüzeylerinde mikro kaynaklar yaratma kabiliyetlerinin yüksekliğine ve bu materyallerin kendi yarattıkları abrasif mikro kaynak parçacıklarının yüzeylere verdikleri zarara dayanma kabiliyetlerine bağlıdır.

Abrasif aşınma

Genel olarak malzeme yüzeylerinin kendisinden daha sert olan partiküllerle basınç altında etkileşip sert partikülün malzeme yüzeyinden parça koparmasına abrasif aşınma denir. Kovan ve vida arasında iki tür mekanizma ile abrasif aşınma meydana gelebilir;

1) Kovan ile vida yüzeyleri arasında pürüzlülükten doğan ve sert olan yüzeyin daha yumuşak olan yüzeyi aşındırması ile sonuçlanan bir aşınma gözlenir. Bu sebeple kovan ve vida malzemelerinin benzer sertliğe sahip olmasına dikkat edilmelidir.

2) Plastik içerisindeki sert dolgu malzemeleri veya cam elyaf gibi katkılar kovan iç yüzeyi ile vida üzerinde taşınırken bu sert partiküller kovan ve vida ile temas ettikleri yüzeyleri parçacıklar kopararak aşındırırlar.

Korozif aşınma

Korozif aşınma malzeme yüzeyinde meydana gelen kimyasal reaksiyonlar sonucu malzeme yüzeyinden parçacıkların kopması ile açıklanabilir. Plastik teknolojisinde fluoro polimerler ,yanma geciktirici rezinler, korozif volatil maddeler içeren kampaundlar ve pelletezing rezinler kovan ve vida yüzeyi ile kimyasal reaksiyona girerek bu yüzeylerde "karıncalanma" şeklinde tabir edilen delikli bir yüzeye sebep olurlar. Korozif malzeme çalışılan sistemlerin özellikle çalışılan malzemenin korozif özelliğine uygun şekilde seçilmiş malzemeler olmasına dikkat edilmelidir. Paslanmaz çelikler ve özel bimetalik kaplamalar korozyona karşı alınabilecek en önemli önlemlerdir.

Polimer Eriğinin Kovan ve Vida İçerisinde Yağlayıcı olarak Davranıp Aşınma Önleyici Etkisi

Kovan ve vidalarda aşınma mekanizmalarında da bahsedildiği üzere kovan ile vida malzemesi arasındaki adhezif aşınmayı, plastiğin iki metal arasına girmesi ciddi derecede önler. Kovanın erimiş plastik ile basınç altında dolduğunda eriyik, vidayı kovan duvarından ayırır ve bir yağlayıcı gibi iş görmeye başlar. Yalnız bu konuda dikkat edilecek birkaç durum vardır.

- Kovanın bazı bölgeleri hiç bir zaman eriyik ile tam dolu değildir.

- Yarı erimiş parçacıklar kovan ve vida arasındaki eriyik filminin aralıklarla kopmasına sebep olur.

- Bir baska husus, plastik maddelerin yağlayıcı özelliklerinin farklı olmasıdır. Lineer polimerlerin reolojik eğrilerine bakarsak (HDPE ve Lineer LDPE) belli bir seviyede shear stress'e kadar kesintili eriyik akışına sahip olduklarını görürüz. Bu kesintili akış eriyik filminin yer yer kopmasına neden olur. Neticede adhesif aşınma artar.

Kovan ve Vidalarda Aşınma Oluşumu

Kovan ve vidalarda aşınma kovan ile vidanin temas ettiği yüzeylerde meydana gelir. Aşınmada adhezyon ve abrazyon sebebiyle kovan ve vida arasındaki boşluk artar ve bu boşluk olması gereken değerlerin üzerine çıktığında proses şartları ve verim olumsuz yönde değişir. Plastik hammadde ile beraber kullanılan cam elyaf, kalsit gibi dolgu ve katkı maddeleri kovan ve vidanin aşınmasını hızlandırırlar.

Kovan ve vida birlikte çalışırken kovan içerisine beslenen hammadde, vidanin hatveleri arasında ve hatve üstlerinde sürtünmenin etkisi ile tutunarak ilerler. Hammadde içerisindeki aşındırıcılar özellikle yüksek basınç bölgelerinde hem kovan cidarını hem de vida cidarını aşındırırlar.

Bu aşınma ile kovan ve vida arasındaki boşluk giderek artar ve standart değerlerin üzerine çıkar.

Kovan ve vida arasındaki boşluğun artması, basınç ile ileri sürülen, pompalanan hammaddenin kovan cidarı ile vida hatveleri arasından geri kaçarak proseste hem verim kaybına hem de aşınma hızının artmasına neden olur. Kovan ile vida arasındaki olması gereken boşluk vida çapının yaklaşık binde beşi (%0,5) kadardır. Eğer kovan ile vida arasındaki boşluk bu değerin üzerinde ise sistem çalışması gereken verimin daha altında bir verimle çalışıyor demektir.

Ekstrüzyon Kovan ve Vidalarında Aşınma ve Aşınmanın Prosese Etkileri

Ekstrüzyon kovan ve vidalarında kovan ve vidanın dizaynına ve kullanılan hammaddeye bağlı olmak üzere aşınan bölgeler farklılık gösterir. Örneğin besleme bölgesi yivsiz standart kovan ve vidalarda en yüksek basınç kovan ve vidanın kalıp tarafından oluştuğu için aşınmaya en çok bu bölgelerde rastlanırken , besleme bölgesinde cebri besleme yivleri bulunan ve basıncın böylece belseme bölgesi çıkışında maksimize edildiği sistemlerde ise aşınma hammadde girişi tarafından daha fazla olur.

Özellikle bariyer ve yivli cebri beslemeli vidaların bariyerden önceki besleme bölümü standart vidalardaki gibi soğuk tutulmalıdır. Bu durum aşınmayı artırır, erimeyi zorlaştırır. Polimer besleme bölümünde erimeye başlamalıdır. Aksi taktirde polimer bariyer bölümde tam erimemiş olduğu için katı kanalından eriyik kanalına bariyer üstünde 0,6 – 0,7 mm boşluktan kolay atlayamaz ve bu katı tanecikler abrasif aşınmayı artırır. Ayrıca motorun amrepajı yükselir ve eriyik kalitesi düşer. Bariyerden zor geçen HDPE gibi lineer polimerlerde bu tip aşındırma davranışı daha belirgindir.

Ekstruder kovan ve vidalarında aşınma prosese öncelikle kapasite kaybı olarak yansır. Aşınan bir kovan ve vida yeni halinden şu durumlarda farklılık göstermeye başlar.

- Kapasite arttıkça aşınma düşer

- Eriyik kalitesi ve homojenliği değişkinlik gösterir.

- Basınç stabilitesi bozulur, dalgalanma başlar.

- Sıcaklık kontrolü zorlaşır.

- Kovan ve vida yüzeyinde pürüzlülüğün artması sebebiyle hammaddenin tutunması artar ve yanmalar, bozunmalar başlar.

- Makinenin genel verimi ( kg kapasite/harcanan enerji ) düşer.

Kovan ve Vidanın Aşınmasına Etki Eden Faktörler

Kovan ve vidanın aşınmasına etki eden faktörler birkaç başlık altında incelenebilir.

Kovan ve vida aşınmasında mekanik faktörler:

- Kovan ve vidada eğrilik olması.

- Kovan, vida, redüktör ve kalıbın tam terazide olmaması.

- Sistemin iyi desteklenmemesinden dolayı sistemde sarkma olması.

- Vida parçalı ise birleşme yerlerinde salgı olması.

- Kovan çok parçalı ise veya besleme bölümü ayrı ise bağlantı noktalarında salgı olması .

- Redüktör fener milinde salgı olması.

- Kovan ve vida malzemelerinin termal uzama ve genleşme faktörlerinin birbirine uygun olmaması.

- Kovan ve vida veya roket grubu gibi sistem içerisinde çalışan malzemelerin ve ısıl işlemlerinin birbirine uyumlu olmaması.

- Yanlış kovan ve/veya vida geometrisi.

- Yanlış tolerans ile işlenmiş parçalar.

- Kovan ve vidanın yataklandığı bölgelerdeki bozukluklar.

- Konstrüksiyona bağlı diğer hatalar.

Kovan ve vida aşınmasında prosese bağlı faktörler:

- Kovanın üniform ( her bölgede aynı düzeyde ) ısıtılmaması.

- Prosese uygun olmayan ısıtma.

- Çok yüksek kalıp basıncı ile çalışma.

- Çok yüksek filtre basıncı ile çalışma.

- Proses esnasında kovan ve vida içerisine kaçan toz, kum, metal tanecikleri vs.

- Proses şartlarına uygun olmayan kovan ve vida ile çalışma.

- Kovan ve vidanın içerisinde hammadde olmadığı halde uzun süre çalıştırılması.

Kovan ve vida aşınmasında hammaddeye bağlı faktörler:

- Hammadde karakteristiği ( sert ya da yumuşak yapılı malzemelerin aşındırma oranları farklıdır.)

- Hammaddenin yağlama kabiliyeti.

- Katkı maddelerinin mevcudiyeti ve yapıları.

- Dolgu maddelerinin cinsi ve aşındırıcılığı.

- Gerekli ön işlem yapılmamış olması.

Kovan ve Vida Malzemelerinin Doğru Seçimi İle Aşınmaya Karşı Korunma

- Kovan ve vida imalatında standart olarak 1.8550 -1.8519 -1. 8509 nitrasyon çelikleri kullanılır. Bu çelikler gaz nitrasyonu ile sertleştirilir. Elde edilen ortalama 68 HRC civarinda bir yüzey sertliğidir. Bu sertlik malzeme üzerinden abrasif aşınmayı oldukça azaltır.

- Korozif aşınmaya karşı, korozyon cinsine bağlı olmak üzere paslanmaz çelikler, krom kaplama, hastelloy cinsi çelikler kullanılabilir.

- Daha yüksek aşınma dayanımına sahip özel bimetalik kaplamalar ile standart çeliklere oranla 4-5 kata kadar daha yüksek aşınma dayanımı elde edilebilir.

- Abrasif aşınmaya karşı alınacak bir tedbir de, vanadyum içeren, tam kesit sertleşmiş kalıp çelikleri kullanmaktır. Hatve üstlerinden başka, vida tabanı aşınmasına da karşı koyarlar. Vakumda tam kesit sertleştirilirler ve taban direnci kazandırırlar. Ayrıca nitrasyonla da sertleştirilerek yüzeyde 68 HRC sertlik kazandırılabilir.

- Normal olarak aşırı abrasif ve korozif aşınma yoksa kovanlar için, demir tabanlı Cr, Mo, V, Ni, B, C alaşımlı kaplama hem abrasif, hem korozif aşınmaya karşı korur. Abrasyon ve korozyona karşı çok güçlü koruma istenmiyorsa Ni tabanlı Cr, Mo, Co, B, W, C alaşımlı kaplama kullanılabilir. Aynı alaşım cam elyaflı ve dolgulu malzemelere karşı da kullanılabilir.

- Vidalar C45 - 4140 gibi malzemelerden de imal edilip, endüksiyon veya alev ile sertleştirilebilir. 56 HRC civarı 3mm derinlikte sertlik alır. Dayanıklığı ve kaymayı arttırmak için vida nitrasyona sokulursa 60 - 62 HRC sertliğe ulaşır ve hatve tabanları da sertleştirilmis olur.Korozif materyal işlenmesinde, sürtünme ısısına karşı hassas materyallerin korunması için endüksiyon veya alev ile sertleştirilmis vidalar sert krom kaplanır ve polisaj ile parlatılır.

- Vida hatvelerinin özel kaynak metotları ile doldurularak sertleştirilmesi ile de vidaların aşınmaya karşı dayanımları artırılabilir. Standart olarak vida hatvelerinin sert ve zor aşınır malzemelerle kaplanıp bimetalik vida elde edilmesi genellikle TİG ve MİG kaynağı ile koruyucu gaz altında yapılmaktadır. Standart kaynak yöntemlerinden farklı olarak CNC kontrollü PTA (Plasma Transfer Arc) teknolojisi ile çok daha üstün özellikte bimetalik dolgular yapılmaktadır. Standart aşındırıcılara karşı dayanımı karşılayan Ni, Cr, B alaşımı veya aşırı derecede aşınma durumları için Ni, Cr, B, W alaşım kullanılmaktadır. İhtiyaca göre değişik kompozisyonda işlenen polimerin aşındırıcı özelliklerine uyan özel metal tozları da kullanılarak aşınmaya karşı hazırlık yapılabilir.

- Plazma Transfer Arc teknolojisinde yüksek yapışma kabiliyeti, üstün kaynak kalitesi ve üniform ısıtma ile hem kaynak hataları minimuma inmekte, hem de kaynak öncesi, kaynak sırasında ve kaynak sonrasında yapılan üniform ısıtma ile çarpılmalar en aza indirilmektedir.

- Şu asla unutulmamalıdır ki malzeme sertliği aşınmazlığının bir unsuru olmakla beraber tamamen aşınmamazlık anlamına gelmemektedir. Aşınma daha önce bahsedildiği gibi malzemedeki birçok unsura bağlıdır. Sert fakat sürtünme katsayısı düşük malzemeler ve iyi parlatılamamış yüzeyler aşınmaya karşı düşük mukavemet gösterirler.

- Kovan ve vidaların periyodik olarak aşınma durumları kontrol edilerek raporlanmalıdır. Aşınma periyodunu izleyerek sürpriz kovan ve vida arızalarından dolayı zaman ve ekonomik kayıplar önlenebilir

- Kovan ve vida üzerindeki sertleştirilmiş tabaka genelde 0,4 - 0,5mm'yi geçmez. Bu tabakanın aşınması durumunda artık çok daha hızlı bir şekilde aşınmaya devam edecektir. Bu sebeple kovan ve vidaların aşınma durumları kontrol edilerek tamamen çalışmaz hale gelmeden bu aşamada müdahale edilmesi, yapılacak tamir ile çok daha uzun süre kullanılabilmesi sağlanabilir.

- Kovan, çoğu proseste vidadan daha uzun sürede aşınır. Vida aşınmadığı sürece kovanın aşınması da düşük olasılıktır.

- Aşınmış kovan ve vidalarda, kovanın iç çapının büyütülerek tamiri ve vida hatve üstlerine yapılacak dolgu ile sistemde sağlıklı çalışılma ihtimali azdır. Eriyik kalitesinin ciddi orandaki düşüşü kaçınılmaz olacaktır. Bu sebeple kovan çapı 1mm'den fazla büyüyorsa yeni bir vida ile çalışılmaya devam edilmelidir.

Kovan ve Vida Kaplamaları

Kovan ve vidalarda kullanılan malzemelerin mekanik özelliklerinden, öncelikle yüzey hassasiyeti ve dayanıklılık bakımından daha iyi değerlere çıkabilmesi için malzemenin tümü yerine sadece aşınmaya maruz kalan yüzeyleri kaplanarak düşük maliyetli yüksek dayanıma sahip ürünler elde edilebilir.

Kovanlarda Bimetalik Kaplama

Bir başka kaplama yöntemi ise bimetal kaplamadır. Diğer tüm kaplama yöntemlerine göre aşınma direnci daha yüksek olan bimetal kaplamada kaplama kalınlığnın 2-5mm arasında olması ve aşınma direnci yüksek zengin alaşımlı yapısı sebebiyle diğer kaplama yöntemlerine belirgin bir üstünlük sağlar. Diğer yöntemlerin aksine hem kovanlar hem de vidalar için uygulanabilen bimetal kaplama için farklı teknolojiler kullanılarak uygulanır.

Vidalarda Bimetalik Kaplama

Proseslerde plastik malzeme çeşitliliğinin artması ve abrasif-korosif etkisi yüksek katkı maddelerinin kullanımı vidaların ömürlerini çok kısaltmaktadır. Hatve üstü kaplama yapılarak bimetalik hale getirilen vidalar,aşınma ve korozyon dayanımı yüksek ve daha uzun ömürlü olmaktadır.

Tüm vidalarda uygulanabilen bu teknik sayesinde standart nitrasyonla sertleştirilmiş vidalarda 0,2 mm – 0,6 mm sertlik derinliği bulunurken, bimetalik vidalarda bu tabaka en az 2-3 mm olmakta ve standart vidalara oranla ömürleri 3-5 kat daha fazla olmaktadır.

Genel olarak yüksek kapasiteli alaşımlı çeliklerden imal edilen vidalar, CNC kontrollü özel PTA ( Plasma Transfered Arc ) tegahlarda, aşınma ve korozyon direnci yüksek farklı alaşımlar kullanılarak hatve üstlerinin kaplanması ile bimetalik hale getirilmektedir.

PTA Teknolojisi

PTA (Plasma Transfered Arc ) teknolojisi özel karışım toz metalin plazma ark havuzunda eritilerek yüzeye kaynatılması esasına dayanır. Plazma transfer ark yönetimi (PTA); havacılık, uzay, nükleer, elektronik ve gemi yapım endüstrileri gibi birçok üretim endüstrisinde kullanılmakta olan bir kaynak yönetimidir. NASA bu yöntemi uzay mekaniği ve uzay istasyonu bileşenlerini kaynağından kullanılarak yöntemin ticari uygulamalarının artışında önemli bir rol oynamıştır.

Bu teknoloji ile vidaların en çok aşınmaya ve dolayısı ile işleme kabiliyetinde kayba sebebiyet veren kısmı olan hatve üstleri, ana malzemeden aşınma dayanımı açısından çok daha yüksek dayanıma sahip kaplamalar ile kaplanıp, uygun maliyetle uzun ömürlü vidalar elde edilmektedir. Standart malzemelerle elde edilemeyecek oranda yüksek dayanım, özel kaplama alaşımlar ile sağlanabilmektedir.

PTA yönteminde iki bağımsız arkın (pilot ark ve ana plazma arkı) mevcut olması, yüksek derecede üretebilirlik, derin nüfuziyet, enerjiyi bir noktada toplayabilme, gelişmiş ark kararlılığı, içerdiği ısı miktarının ve kaynak hızının yüksek olması özellikleri ile SMAW, GMAW VE GTAW gibi diğer yüzey modifikasyon yöntemlerinden daha üstün bir özelliğe sahip olarak görülmektedir. Bu yöntemde metal tozlarının yüzeye alaşımlandırılması, öncelikle tungsten elektrot ile nozul arasında pilot arkın meydana gelmesi ve sonrasında iş parçası ve elektrot arasında meydana gelen ana plazma arkı ile gerçekleşmektedir. Meydana gelen ark ile alt malzeme ve sertleştirilmiş tabaka arasında metalurjik bir birleşme oluşmakta ve malzemede yüksek kaynak hızından dolayı çok küçük çarpılmalar meydana gelmektedir.

Kovan Akım ve Vidalarda Periyodik Bakım

Kovan ve vidaların sağlıklı çalışmasının sağlanması ve sağlıklı çalışmasının devamı için gerek periyodik bakim, gerekse anlık bakımlar uygulanmalıdır. Periyodik bakım zamanlaması her prosese göre değişmekle beraber, yapılması gereken işlemler benzerdir. Kovan ve vidaların periyodik bakımı için aşağıdaki talimatların yerine getirilmesi gerekir.

- Kovan ve vida üzeri görsel olarak kontrol edilerek üzerlerinde çapak, yaralanma, çatlak, yanmış malzeme ya da pas bulunmadığından emin olunmalıdır.

- Kovan ve vida üzerinde var olan deformasyonları ve aşınmayı ölçmek için gerekli doküman hazırlanarak, uygun ölçüm aletleri ile yapılan kontroller kaydedilmelidir.

- Kovan veya vidada bulunan soğutma sistemleri sökülebiliyor ise sökülerek temizlenmelidir. Sökülemiyorsa soğutma sistemlerinde oluşabilecek tortu ve kireç birikimlerini temizleyebilecek solüsyonlar kullanılarak temizlenmedir.

- Vida şaft bağlantısında herhangi bir sıyrık ya da yaralanma olup olmadığı rapor edilmelidir.

- Vidanın ve kovanın doğrusallığı kontrol edilmelidir.

- Kovan ve vida arasındaki boşluk, çalışılan sisteme göre daha önceden belirlenmiş boşluk değerini geçip geçmedigi kontrol edilmelidir.

Kovan Aşınma Kontrolü

Kovanda aşınmaya maruz kalan bölgeler vida ile temasta olduğu iç çaptır.

- Ekstrüzyon sistemlerinde kovanın iç çapı delik kompratörü yardımı ile eğer mümkün ise boydan boya , değil ise özellikle kalıp tarafından ve redüktör tarafından olmak üzere iki bölgeden ölçülerek kontrol edilmelidir.

- Ayrıca kovan içerisinde bulunan ve kompratörün ölçüm sınırları dışındaki çizikler ve yaralanmalar görsel olarak tespit edilerek raporlanmalıdır.

- Kovanda ayrıca şunlar yapılmalıdır;

- Kovanın herhangi bir yerinde çatlak ya da kırık olup olmadığı kontrol edilmelidir.

- Flanş bağlantılarındaki kaynaklarda çatlak olup olmadığı kontrol edilmelidir.

- Flanş baglantı yüzeyleri ve faturalardaki yüzeylerinin bozuk olup olmadığı kontrol edilmelidir.

- Bağlantı cıvata dişlerinde deformasyon olup olmadığı kontrol edilmelidir.

- Kovan içerisinde besleme yivleri var ise bu yivlerin aşınıp aşınmadıgı mutlaka kontrol edilmelidir.

- Termokupl yuva dişlerinin bozulup bozulmadığı kontrol edilmelidir.

- Soğutma sisteminin tıkalı olup olmadığı kontrol edilmelidir.

- Kovan doğrusallığı kontrol edilmelidir.

Vida Aşınma kontrolü

Vidalarda aşınma, kovan ile temas eden hatve üstlerinde ve eger korozif ya da aşındırıcılığı yüksek bir hammadde kullanılıyorsa hatve diplerinde meydana gelebilir. Vida hatve üstleri mikrometre yardımı ile birçok bölgede ölçülerek raporlandırılmalıdır. Vida aşınma durumunun ölçümü için besleme, sıkıştırma ve pompalama bölgelerinin her birinde en az iki noktadan ölçüm alınması gerekmektedir.

Barrier ve maillefer vidalarda ise giriş bölgesi, barrier başlangıç, barrier ortası, barrier çıkışı ve pompalama bölgelerinin her birinde en az iki noktadan ölçüm alınmalıdır. Vida üzerinde bulunan dispersif ve distribütif karıştırıcılarında da her birinden (özellikle dispersif karıştırıcılardaki aşınma önemlidir) iki noktadan ölçüm alınarak raporlanmalıdır.

Vidanın ayrıca şu bölgelerinin kontrolü yapılmalıdır;

- Vida şaftında herhangi bir aşınma, kırık, çatlak ya da sıyrık olup olmadığı kontrol edilmelidir.

- Vida hatve diplerinde pürüzlülük, delik, sıyrık ya da benzeri sorunların olup olmadığı kontrol edilmelidir.

- Vida içinde soğutma deliği var ise soğutma deliğinin tıkalı olup olmadığı ve bağlantı noktalarında herhangi bir sorun olup olmadığı kontrol edilmelidir. Su sızıntısı vs. var ise conta, oring vs. değiştirilmelidir.

- Vidanin yataklama bölgesinde herhangi bir sarma olup olmadığı kontrol edilmelidir.

- Vidanın doğrusallığı kontrol edilmelidir.

Kovan ve Vidanın Temizlenmesi

Kovan ve vidanın ilk günkü hassasiyet ve verimlilikle çalışabilmesi açısından temizliği ve bakımı son derece önemlidir. Kovan ve vida, hammadde değişimlerinde periyodik bakım kontrollerinden önce ya da uzun süreli duruşlarda mutlaka temizlenmeli ve uygun koruyucu yağlarla kaplanarak muhafaza edilmelidir.

Kovan ve vida mekanik olarak ya da kimyasal olarak temizlenebilir. Kimyasal temizlikte, kovan ve vida sistemden sökülmeden ve birbirinden ayrılmadan, normal proses şartlarında çalışan sistemdeki kovan ve vida içerisine beslenen bir temizleyici madde ( temizleme kampaundları ya da solüsyonlar ) yardımı ile temizlik yapılır.

Hassas polimerleri işlerken, her fırsatta kimyasal temizleyici kullanılmalı, polimerin temas ettiği ve geçtiği yerlerde degrade olmuş ( bozunmuş ) yanmış polimer kalmamalıdır.

Mekanik temzilik ise; kovan ve vida makine üzerindeyken, içerisine farklı bir hammadde beslemek suretiyle, uygun bir katı temizleme kampaundu ile ya da makine üzerinden sökülerek ve birbirinden ayrılarak uygulanır. Kovan ve vida üzerinden sökülerek ve birbirinden ayrılarak uygulanır. Kovan ve vida üzerinde kısa ya da uzun süreli duruşlarda mümkün olduğunca hammadde bırakılmamalıdır. PET, PA, PC, PVC gibi polimerler çalışırken kısa süreli duruşlarda dahi mümkünse kovandaki mal derhal boşaltılmalıdır. Mekanik temizlikte dikkat edilmesi gereken hususlar şunlardır:

- Kovan ve vidalar makine üzerinden sökülürken kovan ve vida içerisinde mümkün olduğunca hammadde bırakılmadan sökülmelidir.

- Makine üzerinden sökme işleminden hemen sonra mümkünse kovan ve vida sıcak iken birbirinden ayrılmalıdır.

- Birbirinden ayrılan kovan ve vida kesinlikle metal ya da sert zemin üzerine konulmamalıdır. Tahta ya da plastik zeminler üzerine konmalıdır.

- Kovan ve vida üzerindeki hammadde mümkünse kovan ve vida sıcak iken üzerinden temizlenmelidir. Kovan ve vidada donmuş hammaddenin temizlenmesi temizlik anlamında büyük zorluklar getirecektir. Donmuş hammaddenin temizliği için şalemo ya da alev bunseni gibi noktasal ısıtma yapan ısıtıcılar kulanılmamalıdır. Bu tür ısıtıcıların noktasal olarak ani ve aşırı ısıtma yapması malzeme yapısını bozarak kovan ve vidada malzemeden kaynaklı sorunlara sebep olabilirler.

- Kovan içerisinde donmuş olan hammadde ve yanıkların temizlenmesi çoğu zaman mümkün olmayabilir. Kovan, hammaddenin yumuşatılabileceği bir sıcaklığa ısıtılarak, içerisindeki hammadde kovan içerisine zarar vermeyecek bir harbiye sarılı bakır keçe, sarı fırça ya da benzeri aletlerle

- temizlenerek basınçlı hava ile tozdan arındırılmalıdır. Kesinlikle sert metal cisimlerle müdahale edilmemelidir.

- Vida üzeri zımpara ya da eğe gibi sert cisimlerle temizlenmemelidir.

- Kovan ya da vidalarda basit yöntemlerle temizlenemeyecek pislikler ve paslar profesyonel olarak polisajla temizlenmelidir.

- Vidada çapaklar var ise sadece çapak olan bölge dikkatlice zımpara ile yumuşatılmalı ve mümkün olduğunca parlatılmalıdır.