Üretiminize en uygun plastik enjeksiyon makinesi nasıl seçilir?

Plastik sektöründe en çok kullanılan plastik enjeksiyon makinesinin doğru hesaplamalar ile doğru kapasitede seçilmesi, üretim kapasitesinin verimini ve kalitesini arttırır.

Plastik sektöründe en çok kullanılan plastik enjeksiyon makinesinin doğru hesaplamalar ile doğru kapasitede seçilmesi, üretim kapasitesinin verimini ve kalitesini arttırır.

Bir plastik enjeksiyon makinesi gereğinden fazla büyük seçildiğinde, gereğinden fazla enerji harcanırken, küçük gelen kalıp nedeniyle makinede mengene bölümü başta olmak üzere kalıcı hasarlar oluşabilir. Tam tersi küçük ve sınırlarda seçildiğinde ise makine üretimde zorlanırken, limitlerde çalışan her şey gibi ömrü hızla kısalacaktır.

Plastik enjeksiyon makinesi seçiminde önemli noktaları aşağıdaki gibi sıralayabiliriz.

1. Kullanılacak hammaddeye göre enjeksiyon gramajı ve baskı kapasitesi,

2. Üretilecek parçanın geometrik yapısına göre kalıp kapama gücü,

3. Enjeksiyon basıncı, hızı ve ergitme kapasitesi,

4. Vida dizaynı ve L (boy) / D (Çap) oranı,

5. Kalıp açma mesafesi,

6. Kolonlar arası mesafe.

1. Gramaj ve Baskı Kapasitesi:

Enjeksiyon makineleri için yayınlanan tüm kataloglarda enjeksiyon gramajı PS(Polsitiren) veya piyasada anti şok olarak bilinen hammadde cinsinden verilmektedir. Burada dikkat etmemiz gereken birinci konu makinemizde çalışacağımız hammaddenin özgül ağırlığıdır.

Örnek:

1.000 gram PP(Polipropilen) çalışmak için bir makine seçelim. Bildiğimiz gibi PP’in yoğunluğu 0,85gr/cm³’dür.

M / D = V

GRAMAJ / ÖZGÜL AĞIRLIK = HACİM formülünden;

1.000/0,85=1.176 cm³ bulunur.

PS malzemenin yoğunluğu 1,05 gr/cm³ ‘dür. Aynı formülde yerine koyarsak

GRAMAJ=HACİM X ÖZGÜL AĞIRLIK

GRAMAJ=1.176 X 1,05 = 1.235 gram PS olarak bulunur.

Demek ki bizim 1.000 gr PP basmak için PS ve PP’nin özgül ağırlık değerlerinin farkından dolayı minimum 1.235 gram baskı kapasitesi olan bir makine seçmemiz gerekmektedir.

Ancak bu 1.235 gramlık ocağı olan bir makine 1.000 gram PP basmak için hesapta da görüldüğü üzere tam sınırdadır. Dolayısıyla tedbirli olmak ve daha performanslı mal alma ve çevrim zamanı sağlamak için bu değerin (1.235 gr) % 35 fazlasına göre mümkünse % 50 fazla kapasiteli ocağı olan bir makine seçilmelidir. Buna göre;

1.235 X 1,35=1.666 gram PS’ne göre minimum enjeksiyon kapasiteli veya;

1.235 X 1,50=1.852 gram PS’ne göre maksimum enjeksiyon kapasiteli bir makine seçilmelidir.

Not: Aslında bu hesaplamalar hammaddelerin oda sıcaklığındaki özgül ağırlığından değil, daha düşük değerlerde olan, hammadde ergime sıcaklığındaki özgül ağırlıklarından hesaplanmalıdır. Ancak bu değerler her zaman bulunamayacağından ve %35-%50 emniyet payı da koyulduğundan oda sıcaklığındaki özgül ağırlıktan hesaplanması da sakıncalı olmayacaktır.

2. Kalıp Kapama Gücü:

Üretilecek parçanın enjeksiyon tarafından gelen eriyik hammaddenin uyguladığı güce karşılık vermesi ve bu değerden de büyük olması gerekmektedir ki, mengene bu güçle geri gitmesin ve kalıp enjeksiyon esnasında geri açılmasın. İşte bu mengenenin enjeksiyona karşı geleceği dayanma gücüne, gerekli olan minimum kalıp kapama gücü denmektedir. Ürün gramajı ve parçanın boyutu çok düşük olmasına rağmen, parçanın et payının çok ince olması ve karmaşık geometride olması, seçilen yeterli gramajdaki makinenin, kalıp kapama gücünün yetmemesine sebep olabilir. Bu durumlarda enjeksiyon gramajına bakılmaksızın daha büyük kalıp kapama gücündeki makine seçilir.

Hammadde cinsi, ürünün et kalınlığı, enjeksiyon tarafından kalıba bakıldığında görülen yüzey (projeksiyon alanı) ve ergiyen hammaddenin kalıp içine girdikten sonra kat ettiği maksimum mesafe (akış uzunluğu) kalıp kapama gücünü etkileyen faktörlerdir. Bu faktörler bize gerekli kalıp kapama gücünü hesaplamamıza yeterli bilgilerdir. Doğru enjeksiyon gramajı seçiminde olduğu gibi kapama gücü seçilirken de biraz opsiyonlu olmak gerekmektedir. Zira makine alındıktan sonra kalıpta yapılan revizyonlar veya hammadde değişimleri kapama gücü gerekliliğini direkt etkiler ve sınırda seçilen makineler yeterli kalmayabilir. Sınırda veya doğru olmayan kapama gücünde makine seçilmediği takdirde nihai üründe parça kenarlarında çapaklanma, makine mengene bölümünde kısa zamanda mekanik arızalar ve kırılmalar gibi sorunlar yaşanmaktadır.

Üretilecek ürünün kalıp kapama gücü hesabında aşağıdaki 2 metodu da kullanmak mümkündür;

A) PRATİK METOD: Kalıp içi kavite projeksiyon alanının (kaviteye enjeksiyon yönünde bakıldığında görülen en büyük dikey iz düşüm alanıdır) , kullanılan hammaddeye göre, sabit bir katsayı ile çarpılması yoludur.

Örneğin; çok ince olmayan GPPS ürünler için, projeksiyon alanı, 15,5 MN/m2 (0,155 ton/cm2) – 31 MN/m2 (0,31 ton/cm2) arası bir katsayı ile çarpılması sonucu bulunur.

İnce çeperli GPPS ürünler için ise, projeksiyon alanının, 46,5 MN/m2 (0,465 ton/cm2) – 62 MN/m2 (0,62 ton/cm2) arası bir katsayı ile çarpılması sonucu bulunur.

Tablo 1’de yaygın olarak kullanılan hammaddelerin çarpan katsayılarını bulabilirsiniz.

Örnek: Yarıçapı 40 mm olan GPPS bir bardak üretilecektir. Bardağın en ince et payı 0,6 mm’dir. Bu bardak üretimi için gerekli olan kapama gücünü bulunuz.

Bardağın tabanı olan dairenin alanı: Л ( Pi : 3,1416 ) * r ² (yarıçap’ın karesi): 50 cm²

Dolayısı ile projeksiyon alanı yani 50 cm² * tablo.2 den GPPS katsayısı yani 0,62 : 31 ton.

Yani bu bardak için plastik enjeksiyon makinesinin minimum kapama gücünün 31 ton olması gerekmektedir.

|

Resin |

tonnes/cm2 |

Viskosite faktörü |

|

PS (GPPS) |

0.155 - 0.31 |

1 |

|

PS (GPPS) (ince çeperli 1mm den ince) |

0.465 - 0.62 |

1 |

|

HIPS |

0.155 - 0.31 |

1 |

|

HIPS (ince çeperli 1mm den ince) |

0.388 - 0.543 |

1 |

|

ABS |

0.388 - 0.62 |

1.3-1.5 |

|

AS (SAN) |

0.388 - 0.465 |

1.3-1.5 |

|

AS (SAN) ( uzun akış yolu olan parçalar için) |

0.465 - 0.62 |

1.3-1.5 |

|

LDPE |

0.155 - 0.31 |

1 - 1.3 |

|

HDPE |

0.233 - 0.388 |

1 - 1.3 |

|

HDPE ( uzun akış yolu olan parçalar için) |

0.388 - 0.543 |

1 - 1.3 |

|

PP (Homo/Copolymer) |

0.233 - 0.388 |

1 - 1.2 |

|

PP (Homo/Co) ( uzun akış yolu olan parçalar için) |

0.388 - 0.543 |

1 - 1.2 |

|

PPVC |

0.233 - 0.388 |

2 |

|

UPVC |

0.31 - 0.465 |

2 |

|

PA6, PA66 |

0.62 - 0.775 |

1.2 - 1.4 |

|

PMMA |

0.31 - 0.62 |

1.5 - 1.7 |

|

PC |

0.465 - 0.775 |

1.7 - 2.0 |

|

POM (Homo/Copolymer) |

0.465 - 0.775 |

1.2 - 1.4 |

|

PET (Amorf) |

0.31 - 0.388 |

1.7 - 2.0 |

|

PET (Kristalin) |

0.62 - 0.93 |

1.7 - 2.0 |

|

PBT |

0.465 - 0.62 |

1.7 - 2.0 |

|

CA |

0.155 - 0.31 |

1.3 - 1.5 |

|

PPO-M (katkısız) |

0.31 - 0.465 |

1 - 1.3 |

|

PPO-M (katkı ile güçlendirilmiş) |

0.62 - 0.775 |

1 - 1.4 |

|

PPS |

0.31 - 0.465 |

1.7 - 2.0 |

Tablo 1. Basit kilitleme gücü tahmini katsayıları ve viskosite katsayıları

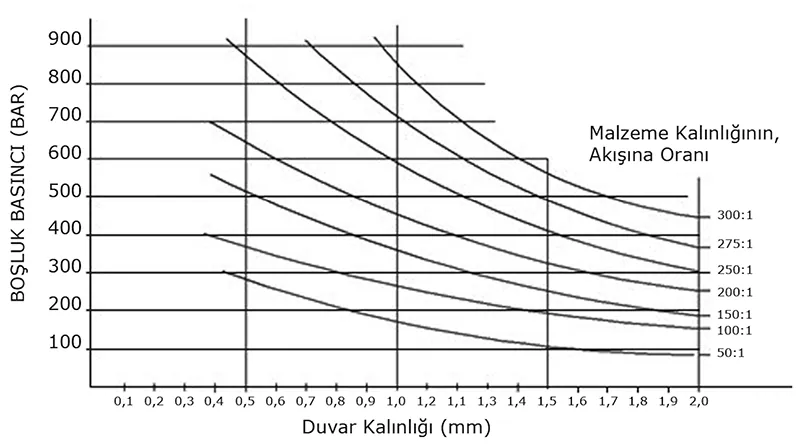

B) HASSAS METOD: Kalıp içi tüm akış yolu mesafesi (akışkanın yolluk girişinden – memeden – ürünün en uzak noktasına olan mesafesidir) ve ürün duvar kalınlığına oranından çıkan değeri hesaba katmayı gerektirir. Eğer ürün çeper kalınlığı ürün boyunca değişiklikler gösterirse en ince yerini kayda almak gerekir.

Örnek: Yukarıdaki örnekteki aynı GPPS bardak 104 mm boyunda tüm (yolluk dahil en uzak noktaya kadar) akış yoluna sahiptir. Daha hassas olan gerekli kapama gücünü aşağıdaki hesaplama ile bulabiliriz.

Şekil-2 Tüm akış yolu uzunluğu / En ince et payına oranı: 104 / 0,6 : 173

Şekil 2’deki grafikten; 0,6 mm et payında 173 oranı eğrisinin kesiştiği noktadan 550 bar iç kavite basıncını buluruz. Bildiğimiz gibi 1 bar: 1.02 kg/cm2’dir. Dolayısı ile;

Şekil 2’deki grafikten; 0,6 mm et payında 173 oranı eğrisinin kesiştiği noktadan 550 bar iç kavite basıncını buluruz. Bildiğimiz gibi 1 bar: 1.02 kg/cm2’dir. Dolayısı ile;

İç kavite basıncının projeksiyon alanı ile çarpımından gerekli kapama gücünü bulabiliriz.

Yani;

Gerekli minimum kapama gücü: 550 * 1,02 * 50 : 28.050 kg : 28 ton

Yukarıdaki hesaplamada hammaddenin (viskosite) akışkanlı özelliği hesaba katılmamıştır. GPPS’nin akışkanlı katsayısı 1.0 olduğundan yukarıdaki hesaplamayı etkilemeyecektir. Tablo 2’de yaygın olarak kullanılan hammaddelerin viskosite katsayılarını bulabilirsiniz. Ancak bu viskosite değerleri genel olup kullanılan hammaddenin üretici firmasından alınan teknik dökümlerden faydalanmak daha doğru sonuç verecektir.

Örnek: Yukarıdaki örnekteki aynı GPPS bardak’ın ABS’den basılacağını farz edelim. Gerekli kapama gücünü aşağıdaki hesaplama ile bulabiliriz.

ABS hammaddesinin viskosite faktörü olan 1,5 * 28 ton: 42 ton gerekli kapama gücü olarak bulunur.

En hassas kapama gücü hesaplaması, kalıp dizayn edildikten sonra bilgisayar simülasyonu ile bulunur. (Örneğin: C-MOLD bilgisayar simülasyonu).

3. Enjeksiyon Basıncı, Hızı ve Ergitme kapasitesi:

Enjeksiyon basıncının anlamı, makine enjeksiyona başladığında ocakta oluşan basınçtır. Kataloglarda verilen enjeksiyon basıncı değeri de enjeksiyon esnasında elde edilebilecek maksimum basınçtır. Enjeksiyon basıncı vida kesit alanının enjeksiyon piston alanı oranına bağlıdır.

Bu hesaplamadan anlaşılacağı gibi vida çapı küçüldükçe enjeksiyon basıncı artar ancak gramaj düşer. Genellikle maksimum enjeksiyon basıncı değeri hidrolik sistem basıncının 10 katı kadardır. Burada makine seçilirken dikkat edilmesi gereken nokta, satın almakta olduğumuz makinede çalışacağımız hammaddedir. Özellikle mühendislik plastikleri için yüksek enjeksiyon basıncı gerektiği unutulmamalıdır. Hammadde teknik değer dökümlerinde maksimum ve minimum çalışma basınçları kullanıcılara verilmektedir.

Enjeksiyon hızı ise enjeksiyon esnasında vidanın maksimum hızıdır, birimi mm/sn’dir. Enjeksiyon hızı direkt olarak enjeksiyon süresine etki eder. Çok ince çeperli ürünlerde hammadde kalıp içerisinde donmadan önce kalıbın tamamen doldurulması gerektiğinden enjeksiyon hızı bu tür ürünlerde büyük önem taşımaktadır.

Makinemizde enjeksiyon hız, pozisyon ve basınçlarını birkaç kademeli olarak kontrol edebilmek bu açıdan büyük önem taşımaktadır.

Tüm bu uygulamalara ve tekniklere rağmen bazen mevcut enjeksiyon hızlarımız ve basınçları yeterli olmamaktadır. Plastik enjeksiyon makinesi kullanıcıları tarafında azot takviyesi veya akümülatör diye bilinen opsiyonel ekipman bazı uygulamalar için ihtiyaç olmaktadır.

Bu opsiyon ne zaman seçilmeli ve makinemize eklenmelidir? Çok kısa ve basit olarak söylemek istersek akış uzunluğu: L’nin et kalınlığı: T oranına bağlı olarak seçim yapabiliriz.

Şöyle ki;

a. L/T oranı ≤ 150 ise üniversal bir enjeksiyon makinesi ve sağlayacağı enjeksiyon basınç ve hızları yeterlidir.

b. L/T oranı ≥ 150 ise hızlı seri bir enjeksiyon makinesi ve yüksek enjeksiyon basınç ve hızları gereklidir.

c. L/T oranı ≥ 200 ise hızlı seri bir enjeksiyon makinesinin de enjeksiyon hız ve basınçları yeterli olmayacaktır. Bu durumda enjeksiyon tarafına akümülatör ilave etmek gerekecektir.

Ergitme kapasitesi ise enjeksiyon makinesinin maksimum vida dönüş hızı ve sıfır geri basınç ile birim zamanda uniform olarak belli miktardaki PS malzemeyi ergitmesi ya da kalıplama sıcaklığına getirmesi olarak tanımlanır. Birimi kg/saat yada gr/sn olarak kataloglarda yer almaktadır. Yarı kristal malzemeler için yüksek ergitme kapasitesi gerektiği unutulmamalıdır.

5. Kalıp Açma mesafesi:

Seçeceğimiz makinenin katalogdaki kalıp açma mesafesi değeri, Kalıp içinden çıkacak olan ürünün boyunun 2 katından fazla olması gerekmektedir. Bu kontrol edilmesi çok önemli bir faktördür, yanlış seçim durumunda ürün makineden çıkarılamaz.

6. Kolonlar arası mesafe:

Kalıbın en ve boyundan en az bir tanesinin mengene bölgesi kolonlarının arasına girmesi gerekmektedir. Kalıbın büyük olduğu ama üretilecek parçanın kalıp kapama kuvvetinin yeterli olması durumunda ise kalıpta pay varsa yanlarından alınır ya da kalıp boyutlarına uygun kolon arası mesafesi olan bir üst makine seçilir.