Ekstruder ve kovan-vida sistemlerinin kurulumu ve montaj teknikleri

Sağlıklı bir proses gerçekleştirme, öncelikle prosesin yapılacağı alanın seçimi ile başlamalıdır.

Seçilecek olan alan proseste kullanılacak olan tüm ekipmanları bünyesinde barındıracak şekilde olmalı ve bir hat şekli belirlenmelidir. (Ekstruder, yardımcı makineler ve ekipmanlar, hammadde sağlayıcılar, paketleyiciler vs.) Konumlandırmadaki en önemli nokta, ekstruderin konulacağı yerin kapı ve pencere gibi hava koridoru oluşturabilecek yerlerde olmaması gerektiğidir. Böyle bir durum hattaki ve özellikle ekstruder ve kalıptaki sıcaklık dengesini bozmakta, nihai üründe dalgalanmalara neden olmakta ve birbirleri ile hassas dengede çalışan tüm ekipmanların senkronize olmalarını engellemektedir.

Ekstruder başta olmak üzere tüm ekipmanların oldukça düzgün bir zemine, vibrasyon önleyici sistemler de dahil ayarlanabilir ayaklar ile konumlandırılarak aynı eksende olacak şekilde ayarlanarak teraziye alınması ve montaj yapılması gerekmektedir.

Ekstruder konumlandırılırken , kovan-vida sistemlerinin rahat bir şekilde sökülüp takılmasına imkan verecek şekilde önünde ve etrafında yeterli boşluk olması ve belirtilen bölgede parçaların taşınmasını sağlayacak kaldırma ve yürütme ekipmanlarının (ceraskal, vinç, forklif vs.) bulundurulması gerekmektedir.

Ekstruder veya hat ekipmanlarının tüm mekanik bağlantı noktaları kontrolden geçirilmelidir.

Ekstruder veya hat ekipmanlarının elektrik , elektronik, pnömatik veya hidrolik aksamları kontrol edilmeli ,taşıyıcı kablo, hortum, boru, vb gibi tesisatlar proses çalışması sırasında veya bakım anında çalışmaları engellemeyecek şekilde ideal pozisyona getirilmelidir.

Özellikle toz hammadde kullanılacak olan hattın yerleşim alanında iyi bir havalandırma sisteminin olması gerekmektedir ayrıca tüm akşamların tam verimle çalışabilmesi için hattın yerleşim alanının periyodik olarak temizlenmesi önlemlerin başında gelmektedir.

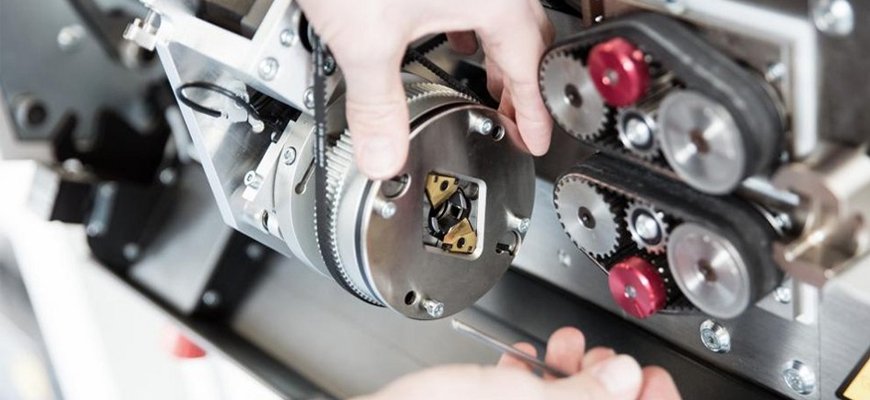

Ekstrudere montajı yapılacak olan kovan-vida sisteminin ilgili prosese uygunluğu kontrol edilmelidir.

Kovan ve vida montajı sırasında dikkat edilmesi gereken hususlar:

Tek parça veya birden fazla parçadan oluşan kovanların , ön kalıp, redüktör, filtre ve diğer birleşme noktalarında flanş oturma ve alın basma yüzeylerinde herhangi bir deformasyon olup olmadığı kontrol edilmeli, pürüzsüz yüzey sağlanmalı ve pas veya korozyona karşı yüzeylere ısıya dayanıklı ince yanmaz yağ sürülmelidir.

Kovan, zemine yatay olacak şekilde bir kaldırma ekipmanı ile redüktör ve ayarlı kovan yataklama parçasına eksen düzgün olacak şekilde konumlandırılmalıdır.

Tüm birleşme yerlerindeki yuvaların tam oturduğu kontrol edildikten sonra ekstruder ve kovanın terazi durumu kontrollü bir şekilde ayarlanarak ilgili bağlantı cıvataları belirli bir düzende sıkılmalıdır. Kovan montaj civataları takılmadan önce civataların dişlerine koruyucu macun sürülmesi, civataların her sökülüp takılmasında hem zorlanmaması hem de dişlerin zarar görmemesi için idealdir.

Tüm civatalar sıkıldıktan sonra kovanın terazi durumu bir kez daha kontrol edilmelidir.

Ekstruder vidası takılmadan önce kovanın içi yanmaz yağ ile yağlanır. Bu ilk çalıştırmada ısınan vidanın kovan ile arasındaki cidarda ince bir film tabakası oluşturarak ilk çalışmanın rahat olmasını sağlar ve herhangi bir sebeple kovan-vida sarma durumunu engeller.

Vida kovanın kalıba bağlanan tarafından, şaft kısmı önde olacak şekilde dikkatlice geçirilir. Bu işlem sırasında vida şaftı için kama durumu kontrol edilmelidir. Vida şaftının redüktör şaft yuvasına tam olarak oturduğundan emin olmak gerekir. Vidanın kovan içerisinde piston hareketi gibi rahat bir şekilde geçmesi gerekir. Aksi halde herhangi bir sıkışmada kullanılan “vidaya herhangi bir cisimle vurmak” veya “preste geçirmek” gibi yöntemler son derece zararlı sonuçlar doğurur.

Aynı şekilde çift vida kovan sistemlerinin montajından , vidalar kovana geçirilirken dönüş yönlerine çok dikkat edilmeli , prosese uygun halde konumlandırılmalıdır. Keza proses şartlarına ve plastik hammadde çeşitliliğine bağlı olarak çift vidalar birbirlerine göre içe doğru ters, dışa doğru ters veya ikisi de aynı yönde dönebilirler.

Sadece çift vida kovan sistemlerinde yapılması gereken bir önemli uygulama da vida senkronizasyonu ayarı yapılmasıdır. Ters dönüşlü çift vidalarda tek vidalardan farklı olarak vidanın biri sağ hatveli olup, diğeri sol hatvelidir ve birbirlerine bir dişli hassasiyeti ile geçerek çalışmaktadır. Bu vidalar tasarımlarından dolayı birbirlerine belli bir faz farkı ile konumlandırılır. Vidalardaki hatvelerin birbirine geçtiği bölgelerdeki yanal boşluklar birbirlerine eşit olmalıdır. Bu vidaların sağlıklı olarak çalışması için şarttır. Ancak bu boşluklar montaj anında ilk etapta çeşitli düzensizlikler nedeni ile eşit olmayabilir ve montajdan önce mutlaka ayarlanması gerekir.

Vida şaftlarında vidaların doğru pozisyonda konumlanmasını sağlayan işaretler bulunmaktadır. Çoklu kama şeklinde açılan şaftların, duruma göre dişlerinden bir veya ikisi boş veya dolu olmaktadır ve bu durum şaftların karşılığındaki kaplinlerde de aynıdır. Bu işaretler iki farklı amaç için oluşturulmaktadır. Birincisi vidalar yan yana getirildiğinde ve hatve başlangıç yerleri eşitlendiğinde işaretlerin aynı konumda bulunması, hatvelerin birbirine ortalanmış şekilde uygun birleşme konumuna getirilmiş olduğunu gösterir. İkincisi ise; redüktöre bağlı kaplinlerin dönüş yönüne göre vidaların sağ veya sol olarak yanlış takılabilmesini engellemektir.

Öncelikle her iki vidanın da şaft konumları işaretlere göre ayarlanır ve kovan içerisine geçirilir. Vida şaftları işaretlere göre redüktör kaplinlerine tam olarak geçirildikten sonra vida hatvelerinin birbirlerine göre konumları kontrol edilmelidir. Hatveler arasında yanal boşluklar ortalanmış olsa da, olmasa da vida boyunca farklılık gösteren tüm hatvelerde aynı durum olmalıdır. Yani hatve yanakları birbirlerine aynı yönden ya hepsi temas etmeli ya da hiç biri temas etmemelidir. Vida hatvelerinin birbirlerine göre boşlukların ortalanması ise montajdan önce ikinci bir ayar durumu olup, "şim ayarı" olarak adlandırılır ve uygulanma sırası aşağıda belirtildiği gibidir.

Unutulmamalıdır ki şim ayarı yapılmadan kullanılan çift vidalarda, vidaların hatveleri birbirleri üzerine binerek, vidanın kırılması, redüktör kaplin dişlerinin sıyrılması, kovanın zarar görmesi gibi istenmeyen sonuçlar doğurabilir.

Şim ayarı uygulama aşamaları

- Kovan içinde birbirine geçmiş durumdaki her iki vida da şaftlarını arkaya tamamen dayanacak şekilde kapline geçirilir.

- (2 no’lu vidayı sabit tutarak ) 1’lu vidayı, 2 no’lu vidanın kenarlarına çarpıncaya kadar öne doğru çekin ve kaydırma mesafesi olan T1’i ölçün ve not edin.

- Her iki vidayı da arkaya dayanacak şekilde tekrar itin aynı şekilde 1 no’lu vida sabit tutularak bu sefer 2 no’lu vidayı 1 no’lu vidanın kenarlarına çarpıncaya kadar öne doğru çekin ve kaydırma mesafesi olan T2’yi ölçün ve not edin.

- Vidaların sorunsuz çalışması için T1 ve T2 mesafelerinin + %10 maksimum fark toleransında eşit olması gerekir. (iki vida hatve arası mesafelerinin ölçü aleti ile ölçülmesi her zaman mümkün olmayabilir. Bu durumda gözle bakıldığında vida boyunca tüm hatvelerde bu mesafelerin mümkün olduğu kadar ortalanmış gözükmesi yeterli olacaktır.)

- T1 ve T2 mesafelerinin farklı ölçülmesi durumunda; eşitlik farkı kadar şim pulu herhangi bir vidaya konumlandırılır ve hatveler tekrar kontrol edilir.

Ekstrüzyon Prosesinde Kritik Adımlar: Kovan ve Vida Montajı

- Kovan ve vida montajının eksiksiz yapıldığından emin olduktan sonra, besleme hunisi sistemi, ısıtıcı rezistans ve soğutma üniteleri kovana monte edilmelidir. Termocupl ve varsa basınç sensör cihazları da yerlerine monte edilmelidir.

- Hangi proses olursa olsun, ekstruderin sağlıklı çalışması ve özellikle kovan-vida sistemlerinin uzun ömürlü olması için, plastik hammadde içine karışmış olabilecek, veya başka kaynaklardan gelebilecek aşındırıcı ve zararlı cisimlerin kovan içerisine kaçmasını engelleyen besleme filtreleri ve mıknatıs sistemleri kullanılması gerekmektedir. Kovan ve vida aşınmaları veya kırılmaları en çok, kovan içerisine kaçırılan metal veya aşındırıcı başka cisimler sebebi ile olmaktadır.

- Kovan ve vida bağlantısının akabinde herhangi bir sorun olmadığından emin olunduktan sonra elektrik aksamları ve buna bağlı sistemler kontrol edilerek devreye alınır.

- Proseslerde kullanılan ekstrüzyon vidalar genelde sağ hatveli olup, tam tersi sol istikamette dönerek çalışmaktadırlar. Buna karşılık bazı proseslerde sol hatveli vidaların kullanılması, vidanın sağ istikamette döndürülmesini gerektirmektedir. Bu önemli ayrıntı için proses başlamadan önce redüktör kaplininin dönüş yönünün ilgili vida için uygun olup olmadığı kontrol edilmelidir.

Prosese Hazırlık ve Sağlıklı Çalışma Önerileri

- Bir ekstruderin ve bağlı olan hattaki tüm ekipmanların kullanımı ve kontrolü, bu konuda daha önceden eğitim almış dahi olsa, tekrar eğitim verilerek uzmanlaştırılmış personel tarafından yapılmalıdır.

- Ekstruder veya ekstruder hattında çıkan sorunların çoğu genellikle gece vardiyalarında oluştuğundan, bu vardiyada çalışacak olan personel gündüz istirahatine dikkat etmeli, yorgun ve uykusuz gece vardiyasına başlamamalıdır.

- Ekstrüzyon uygulamasında sağlıklı ve verimli çalışmanın en önemli noktalarının başında , üretilecek nihai ürüne bağlı olarak işlenecek olan hammaddenin bütün özelliklerinin çok iyi bilinmesi gerektiği gelmektedir. İşlenecek hammaddenin üretici kuruluş tarafından hazırlanmış işleme bilgileri kesinlikle dikkate alınmalı, işlenmeden hammadde için bir ön hazırlık çalışması varsa (kurutma, ısıtma, nem alma, filtreleme vs.) mutlaka uygulanmalıdır.

- Varsa kovana otomatik hammadde taşıyan kanalların ve besleme hunisinin akış yolunda herhangi bir engelleyici durum olmaması için kontrol yapılmalıdır.

- Hattı oluşturan sistemlerin (ekstruder, filtre, şekil verici kalıp, soğutma veya şekillendirme havuzu, çekici, sarma veya paketleme vs.) ekipman sırasına göre dizildiğinden kesinlikle emin olunmalıdır.

- Sistemin çalışma aşamasında, vida döndürülmeye başlanmadan önce kovan ve çıkıştaki kalıp üzerindeki ısıtıcı rezistanslar, hammaddenin eriyik özelliğine göre bölge bölge ısıları ayarlanarak kademeli olarak set edilmeli, kovan ve kalıp ısıtılmalıdır.

- Isıtma islemi sonrası genleşmeler sebebiyle kovan birleşme yerlerinden eriyik kaçıma problemi olmaması için tüm kovan ve kalıp birleşme civatalarının sıklığı ikinci kez kontrol edilmeli ve gerekirse tekrar sıkılmalıdır.

- Uygun sıcaklıklara ulaşıldığında, vida oldukça yavaş bir hızda çevrilerek herhangi bir mekanik sorun olup olmadığı kontrol edilmelidir.

- Isıların uygun durumda olduğunun, mekanik bir sorun olmadığının tespiti yapılır. Öncelikle azar azar, devamında kapasiteyi karşılayacak şekilde kademeli olarak artan hammadde beslemesi yapılır.

- Ekstruder kontrol panelinden prosesin her aşaması kontrol edilerek sağlıklı ve verimli uygulama gerçekleştirilir.